日期:8/14/2023 4:44:34 PM 点击: tag:变频器的发展

变频器,作为工控领域中的“老熟人”,已经活跃在各种行业生产一线几十年了,它承担着电机调速的重任,无论是改善生产工艺还是节能,都扮演着不可缺少的角色。而从专业角度来讲,它其实是一种应用变频技术与微电子技术:通过改变交流电机电源频率的方式,来控制交流电动机转速的电力控制设备。

那么,变频器对于电机调速究竟有什么意义?交流电机调速为什么“非他不可”?关于变频器的重要性,我们从以下几个方面来了解一下它的诞生和发展过程。

变频器诞生前的时代背景

工业生产中,使用电机对物体或部件的速度、位置进行准确的控制,是一个必要的过程,比如:起重设备,织机设备,物料传送带,收放卷...等各种不同类型的机器设备。

在电机调速技术还不成熟的时候,人们只能采用一些机械辅助件去解决物体运动控制的问题,比如:齿轮箱、离合器...等复杂的机械传动装置,如果遇到一些无法自由调节电机的情况,为了达到某种运动目的,就需要更换齿轮箱,改变传动比,或者是切换离合器,这个过程不仅非常费时,而且对机械的损耗也非常大。

另一类流体控制应用场景中,电机通过带动叶轮转动,从而推动气体、液体流动或使其产生相应的气压,液压,早期同样是由于无法自由的控制电机转速,只能通过管道内的阀门进行开闭,来实现对流体流量和压力的控制,这样的控制模式非常浪费电能。

在没有变频器的年代,由于无法自由的调节电机转速,为了达到某种运动目的,传统的机械不得不增加很多配件,这不仅增加了整体系统复杂性与成本,还限制了设备的性能和发展空间,为了解决这些问题,推出简单而高效的电机调速技术,一直是工业传动研究的热点和痛点。

电机调速的困局

早期电机调速的重点一直是直流电机,其主要原因之一,就是人们首先掌握的是整流技术,而且直流电机的机械特性,也非常适宜某些场景需求,最简单的调整电枢电压的方法就是串入电阻,阻值越大,压降越大,直流电机转速越慢。

然而,直流电机的缺陷也是非常明显的,例如:集电环及碳刷需要定期维护、直流电机制造工艺复杂,制造成本高等。这就意味着,在大范围的电机应用中,直流电机并不适合。

而交流电机与直流电机相比,内部结构就要简单很多,没有换向器等结构,制造方便,牢靠稳定,适合于高转速,高电压,大电流的应用场合,唯一需要解决的便是交流电机的调速问题。

变频器的演化

Nikola Tesla发明交流电机

早在 1888 年,交流电和交流电机就已经问世,但在之后很长一段时间,交流电机都因为其结构原因,只能以一个或多个固定的速度运行,其转速与频率成正比,与极对数成反比:

n = 60 f( 1 - s )/ p

从以上公式可以看出,转差率 s 和极对数 p 都是电机的固有特性参数,在电机制造完成后就不能改变了,若想自由的调节转速,只有改变其动力电源的输入频率f;而在变频器诞生之前,基本没有什么手段能自由调整电网电压的频率。

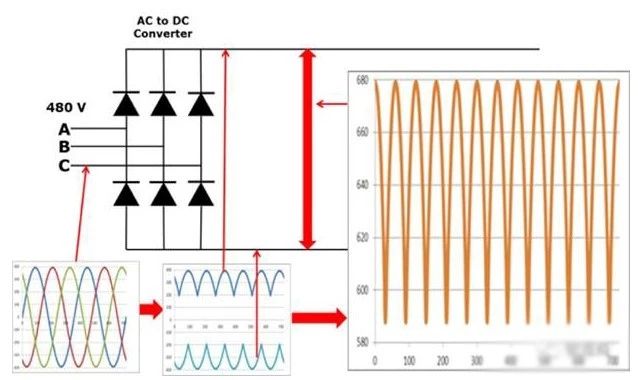

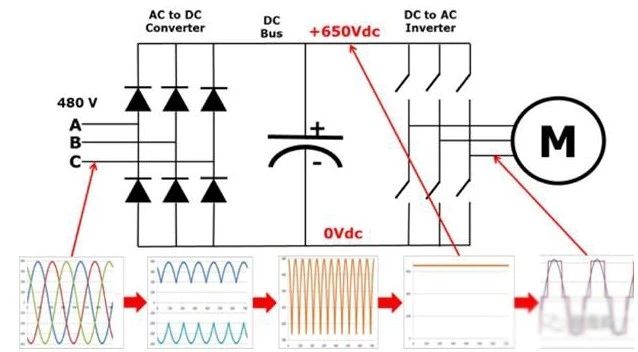

到了20世纪80年代,随着半导体技术的发展,尤其是微处理器和晶闸管越来越成熟,已经可以使用微处理器控制晶闸管的导通状态了。这样,使用微处理器控制上下桥开关元件的导通闭合,按照特定的时序连续完成动作,就能够将直流电变换为交流电,这也就是我们经常说的逆变技术;同时,我们可以调整功率元件开闭的动作周期,即可以实现对逆变输出频率的调节。

最后,再结合整流技术,我们就能依据所需电源的幅值和频率,把电网的标准频率,快速转换成相应频率,相应电压的交流电,从而改变电机的输入频率,实现对交流电机转速的调节控制;经过漫长的技术发展和科学家不懈努力,变频器在一次次应用中升级和演化,慢慢变成了今天我们所看到的样子。

变频器三阶段

了解完变频器的从无到有,接下来介绍一下变频技术的发展,总结起来基本上可以分为以下三个阶段:

电力电子器件的更新换代

随着半导体器件的不断发展,我们采用全控型器件代替半控型晶闸管(SCR),把输出的波形变化为脉宽调制的PWM波形,大大减小了谐波分量,增加了异步电机调速范围,减小了转矩的波动。

IGBT的工作频率一般可以达到10~20kHz之间,与三极管BJT的2kHz以下相比,工作频率高出一个数量级,尤其是在一些电压和电流指标方面,均已超过了使用BJT,例如电流浪涌耐量、电压阻断峰值等。由于使用IGBT,可以提高载波频率,甚至可以形成所需的PWM波形,这样可以大大降低谐波噪声,因此在目前变频器应用中,IGBT已经基本替代了BJT。

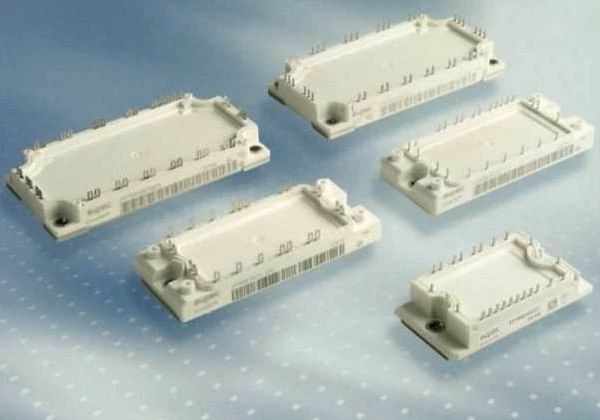

而IPM,即智能功率模块,以IGBT为开关器件,不仅把功率开关器件和驱动电路集成在一起。而且还内部集成有过电压,过电流和过热等故障检测电路,并可将检测信号送到CPU。即使发生负载事故或使用不当,也可以保证IPM自身不受损坏。

控制方式的发展

早先的变频器控制方式采用的是恒压频比,即V/f控制。V是指电压的有效值,改变V/f只能调节电机的稳态磁通和转矩。为了提高低频情况下的转矩,都需要进行转矩提升,通常采用补偿电压的方式,有的还可以随负载变化补偿定子绕组电压降。

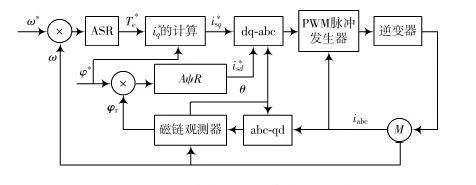

后来变频器出现了一种新的控制方式—矢量控制,它的基本原理就是建立等效直流电机的模型,将异步机的定子电流分解为励磁分量和转矩分量分开控制。控制励磁矢量是最主要的,所以又把矢量控制称为磁场定向控制,而转矩的控制则是间接的。

矢量控制系统结构图

矢量控制需要坐标变换运算以及需要检测实际的转速信号,所以都需要速度传感器进行反馈,也就是闭环矢量控制。而之后,提出了一种无速度传感器矢量控制的方案,它是根据电机实际运行的相电压和相电流以及定转子绕组参数进行计算,进而计算出转子磁链和转矩电流的观测值,从而实现磁场定向的矢量控制。

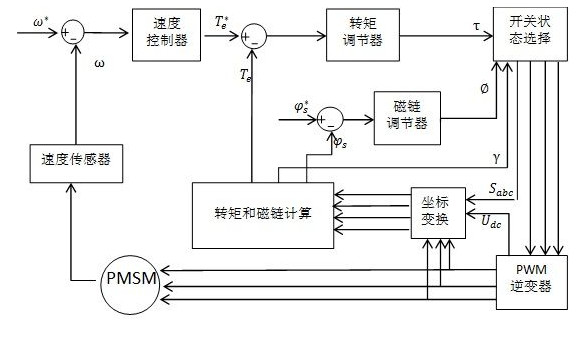

与矢量控制并行发展的还有一种方式称为直接转矩控制(DTC),它强调对于转矩的直接控制。其做法是依据测量到的电机电压及电流,去计算电机磁通和转矩的估测值,而在控制转矩后,也可以控制电机的速度。

直接转矩控制系统结构图

功能多样化

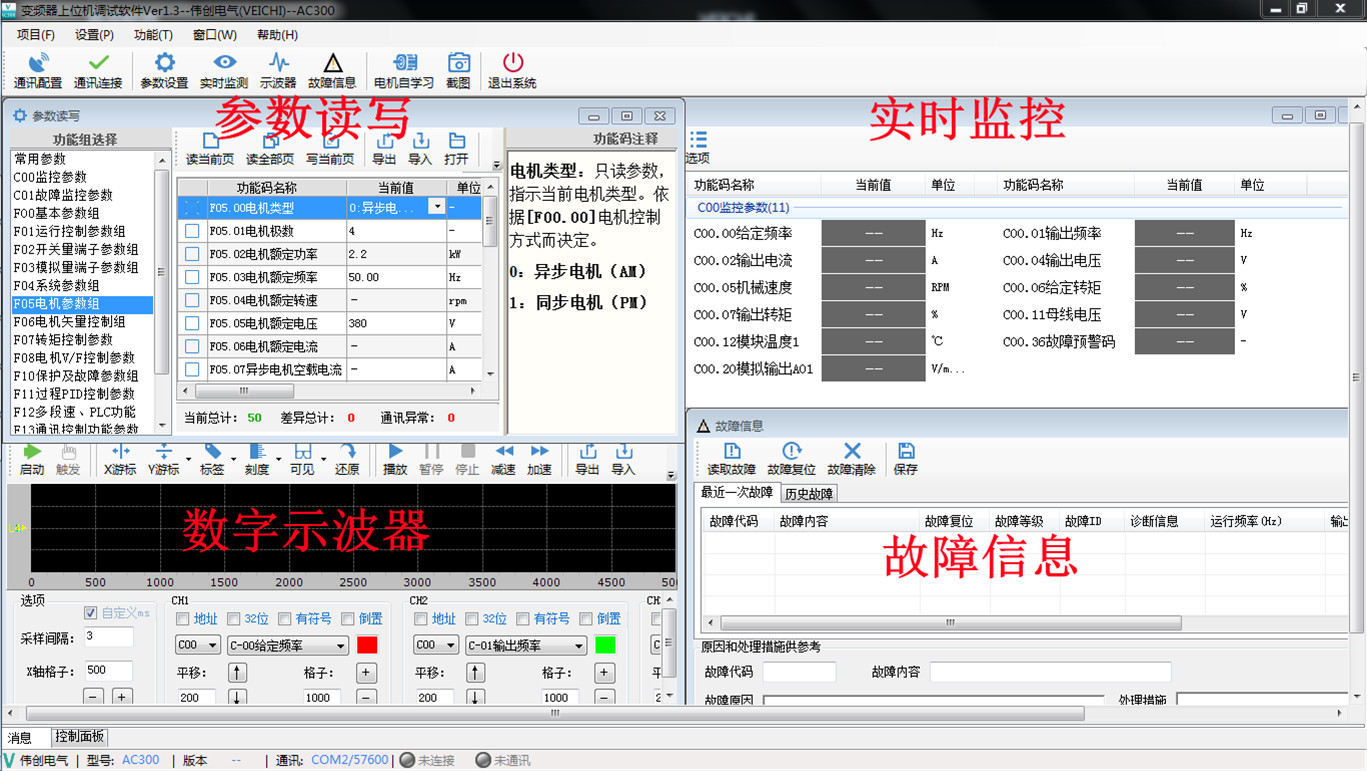

目前的变频器凭借功能很强的微处理器,除了能完成电动机变频调速的基本任务以外,还内置有多种功能。例如:

(1)自动加减速。

(2)程序运行。

(3)自动节能运行。

(4)电机参数自学习。

(5)PID控制运行。

(6)通信和反馈功能。

上世纪70年代西门子工程师首先提出异步电机矢量控制理论,来解决交流电机转矩控制问题, 而对于直接转矩控制来说,一般文献认为它由德国鲁尔大学的M.Depenbrock教授和日本的I.Takahashi于1985年分别提出的。可见,国外对于电机控制的研究成果是早于我国,其变频器产品也是早于我们国内品牌进入到大众视野的。

现在,随着我国众多工程师在这块领域里的不断学习与钻研,国内的变频器行业,无论是在品牌、性能,还是价格方面,都在很大程度上满足了我国的工业的发展现状。希望未来我们国内的变频器品牌都能用心做好每一款变频产品,为智能制造2025的未来添砖加瓦。